Перфорированный крепеж сегодня по праву считается незаменимым как на стройплощадке, так и в мастерской мебельщика. Он сочетает прочность металлического соединения с простотой установки, доступен по цене и представлен во множестве типоразмеров под любые нужды

Перфорированный крепеж – один из наиболее востребованных типов металлического крепежа, используемый для надежного соединения различных конструкций. Он представляет собой металлические пластины или уголки разных размеров и форм с равномерно просверленными крепежными отверстиями. Через эти отверстия элементы крепятся гвоздями, саморезами, шурупами или анкерами, создавая прочное соединение и равномерно распределяя нагрузку на узел. Компания СтальКрепеж предлагает широкий ассортимент такой продукции – у нас можно купить крепеж (в том числе перфорированный) оптом и в розницу для использования в строительстве, ремонте, мебели и других сферах.

Виды перфорированного крепежа и их назначение

Перфорированные крепежные элементы представлены большим разнообразием форм, каждая из которых имеет свое назначение, особенности и преимущества. Рассмотрим основные типы ассортимента перфорированного крепежа:

Перфорированные пластины

Пластины – плоские соединительные элементы с отверстиями, предназначенные для крепления деталей в одной плоскости. Как правило, такие крепежные пластины имеют прямоугольную или другую форму и используются для стыковки двух деревянных балок, досок или других элементов на одной плоскости (например, приращивание длины бруса, усиление стыка и т.д.). Отверстия по всей поверхности пластины облегчают ее вес и упрощают монтаж – крепление производится саморезами, болтами или гвоздями с ершением. Перфорированные пластины создают надежное соединение без риска раскола древесины и равномерно распределяют усилия в узле. Популярны пластины разных размеров и толщины (обычно 1–2,5 мм для стандартных пластин), что позволяет подобрать элемент под конкретную задачу. Основные преимущества пластин – универсальность (подходят для самых разных соединений) и простота использования.

Крепежные уголки

Перфорированные уголки – это Г-образные (реже сложной формы, например Z-образные) элементы для соединения деталей под углом, чаще всего перпендикулярно (90°). Такой уголок крепежный оцинкованный состоит из двух полок под прямым углом и снабжен множеством отверстий для крепления. Уголки применяются при соединении бруса к брусу, балки к стойке, каркаса к стене и т.п. В ассортименте есть равнополочные (симметричные) уголки и неравнополочные (одна сторона длиннее), а также усиленные уголки с ребрами жесткости для повышенных нагрузок. Для тяжелых соединений используются усиленные уголки толщиной до 2–3 мм с добавлением косынок (диагональных ребер) для жесткости. Существуют специальные разновидности, такие как анкеровочные уголки (имеют отверстия большего диаметра под анкерные болты для крепления к бетонным основаниям) и скользящие уголки (с продольным пазом для подвижного соединения, например, в стропильных системах). Перфорированные уголки универсальны и широко применяются не только в деревянном домостроении, но и при монтаже вентиляции, в отделочных работах, а также в мебельной отрасли. Преимущества уголков – удобство создания прочных угловых узлов без сложных вырезов в древесине, возможность крепления к различным материалам (дерево, бетон, металл) и высокая точность соединения. Уголок значительно ускоряет сборку каркасов и повышает надежность конструкции.

Опоры и держатели балок (опоры бруса)

Для крепления массивных горизонтальных балок и лаг к другим элементам конструкции применяются балочные опоры и держатели. Опора балки представляет собой скобу или стакан U-образной формы, куда вставляется конец бруса. У опоры для бруса имеются боковые “ушки” с отверстиями под крепеж. По конструкции различают открытые опоры (боковые стенки-«ушки» расположены снаружи балки) и закрытые (ушки загнуты внутрь под балку). Открытый тип удобен для крепления балок к плоскости обвязки или к колонне, а закрытый применяется в стесненных условиях или при необходимости спрятать крепежные элементы. Держатели балок схожи с опорами, часто так называют уголковые кронштейны для поддержки балки сбоку. Важная особенность – наличие как правых, так и левых держателей (для каждой стороны балки свой), что нужно учитывать при монтаже. Перфорация в опорах обычно включает отверстия диаметром ~5 мм под шурупы/гвозди и крупные (например 10–12 мм) под болты, позволяя стягивать узел болтовым соединением для повышенной надежности. Опоры и держатели балок изготавливаются из толстой оцинкованной стали, рассчитаны на большие нагрузки без деформации. Их применяют при сооружении межэтажных перекрытий, монтажных узлов каркаса, креплении балок к стойкам, а также при возведении лестниц и других конструкций, где требуется жестко зафиксировать конец бруса. Даже в мебельном производстве встречаются уменьшенные держатели балок – например, для крепления полок или крупных шкафных элементов. Преимущество опор бруса в том, что они обеспечивают прочное крепление тяжелых элементов под прямым углом без вырезания сложных посадочных гнезд в древесине, значительно упрощая и ускоряя сборку каркаса.

Перфорированная монтажная лента

Монтажные перфорированные ленты – гибкие металлические ленты в рулонах, по всей длине оснащенные рядами отверстий. Такая лента представляет собой узкую полосу из оцинкованной стали толщиной ~0,5–1 мм и шириной обычно 12–25 мм (встречаются варианты шире), поставляется мотками по 10–25 метров. Перфолента – универсальный гибкий крепеж, который можно нарезать на отрезки нужной длины. За счет гибкости она подходит для самых разных целей: монтажной лентой стягивают конструкции кровли, фиксируют утеплители и элементы каркаса, крепят трубы и воздуховоды, подвешивают кабельные трассы и телекоммуникационные линии. Например, при монтаже инженерных коммуникаций перфорированная лента удобна для подвешивания трубопровода или вентиляционного короба к потолку, а в строительстве – для временного крепления элементов либо усиления узлов (ею можно обхватить и притянуть балку к колонне, зафиксировать стропильную ногу и т.д.). Лента крепится через свои отверстия с помощью саморезов, дюбель-гвоздей и другого подходящего крепежа, плотно прижимая закрепляемый элемент. Ключевые преимущества перфорированной ленты: она гибкая и прочная, легко режется на нужный размер, проста в монтаже (не требует специального инструмента, можно закрепить даже в труднодоступных местах), помогает эффективно усилить конструкции нестандартной формы, а благодаря оцинковке не ржавеет и служит долго даже при перепадах влажности. Наличие перфоленты под рукой значительно облегчает многие монтажные задачи, где жесткий крепеж применять сложно.

(Помимо перечисленных, существуют и другие специализированные виды перфорированного крепежа: косынки – треугольные пластины для усиления угловых стыков, гвоздевые пластины с шипами для соединения деревянных элементов без болтов и др. Однако основные принципы использования и преимущества у них сходны с рассмотренными выше.)

Производство перфорированного крепежа: материалы, технологии, контроль качества

Процесс производства перфорированных крепежных изделий включает несколько этапов, требующих точности и соблюдения стандартов качества. Благодаря современным технологиям и оборудованию получается добиваться высокой прочности и геометрической точности этих элементов. Рассмотрим основные стадии изготовления:

Подготовка материалов и проектирование. Для начала разрабатывается чертеж или модель изделия (при серийном выпуске используются типовые проектные размеры, при необходимости возможно изготовление по чертежам заказчика). Затем подбирается материал – как правило, листовая сталь необходимой толщины с цинковым покрытием. Используется высококачественная углеродистая сталь, прошедшая оцинкование, что обеспечивает защиту от коррозии и долговечность будущего крепежа. Толщина металла выбирается исходя из требуемой нагрузки: для стандартных пластин и уголков это ~1–2 мм, для усиленных элементов – до 3–4 мм, для лент – около 0,5–1 мм.

Резка и перфорация. На следующем этапе из металлического листа вырубают заготовки нужной формы и делают в них перфорационные отверстия. На крупных производствах применяются пресс-штампы: стальной лист пропускается через штамповочный пресс, который одним или несколькими ударами одновременно вырезает контур детали и пробивает в ней отверстия по заданному шаблону. Это высокопроизводительная технология, гарантирующая точное размещение отверстий (просечек) без отклонений. Альтернативно могут использоваться лазерная резка или координатно-пробивные станки с ЧПУ, особенно для мелких серий или сложных нестандартных деталей – современное компьютеризированное оборудование позволяет вырезать любые отверстия и формы с высокой точностью. Правильное расположение перфорации очень важно: отверстия размещаются системно (например, шахматным порядком), чтобы обеспечить прочность соединения и предотвратить раскалывание древесины при монтаже. После пробивки отверстий излишки металла удаляются, заготовки проверяются на отсутствие заусенцев.

Гибка и формовка. Многие виды перфорированного крепежа являются плоскими (пластины, ленты), и их производство заканчивается после штамповки. Однако для уголков, держателей балок, опор и других объемных форм требуется дополнительная операция – гибка. Заготовки перемещаются на гибочный пресс (листогиб) или штамповочный пресс с нужной оснасткой, где им придают требуемый угол или профиль. Например, для уголка – сгиб под 90° с возможным формированием ребра жесткости, для Z-образного крепежа – два сгиба под заданными углами, для опоры бруса – отгибание боковых стенок. Этот этап также автоматизирован и требует точного позиционирования, чтобы все отверстия после гибки совпали по проекту, а геометрия изделия (угол, длины сторон) отвечала стандартам. Современное оборудование позволяет получать одинаковые по размеру детали с минимальными отклонениями.

Финишная обработка и покрытие. Если исходный материал – оцинкованный лист (чаще всего именно так и есть), то после штамповки и гибки изделие уже имеет антикоррозийное покрытие. В таком случае достаточно провести финальную обработку: удаление острых краев, выравнивание, при необходимости наносятся клейма или маркировка. В некоторых случаях крепеж дополнительно поддается горячему цинкованию или порошковой покраске (например, если использовалась черновая сталь без покрытия или требуются изделия с усиленной защитой). Также могут выполняться термообработка (редко, при производстве особенно прочного крепежа) и другие технологические операции в зависимости от требований стандарта или заказа.

Контроль качества. На каждом этапе производства осуществляется строгий контроль качества продукции. Производитель проверяет соответствие геометрических размеров (толщина, длина, диаметры отверстий, углы сгиба) установленным допускам. Особое внимание уделяется качеству цинкового покрытия – оно должно быть равномерным и достаточной толщины, чтобы металл не ржавел. Готовые партии крепежа проходят выборочные испытания на нагрузку и соответствие нормативам (в России действуют ГОСТы и технические условия на такие изделия). Например, тестируется прочность соединения с эталонными элементами, отсутствие трещин при максимальной расчетной нагрузке, качество перфорации. Использование современного европейского оборудования и многоступенчатого контроля позволяет добиться высокого качества продукции – каждый крепежный элемент изготавливается из лучшей стали и проверяется на каждом этапе производства. Благодаря этому перфорированный крепеж надежен в эксплуатации и полностью соответствует заявленным характеристикам по нагрузке и долговечности.

(Стоит отметить, что компания СтальКрепеж как производитель крепежных изделий уделяет особое внимание качеству: вся продукция изготавливается в соответствии с отраслевыми стандартами, что гарантирует надежность каждой партии. Именно поэтому наш перфорированный крепеж востребован как в крупных строительных организациях, так и у частных мастеров.)

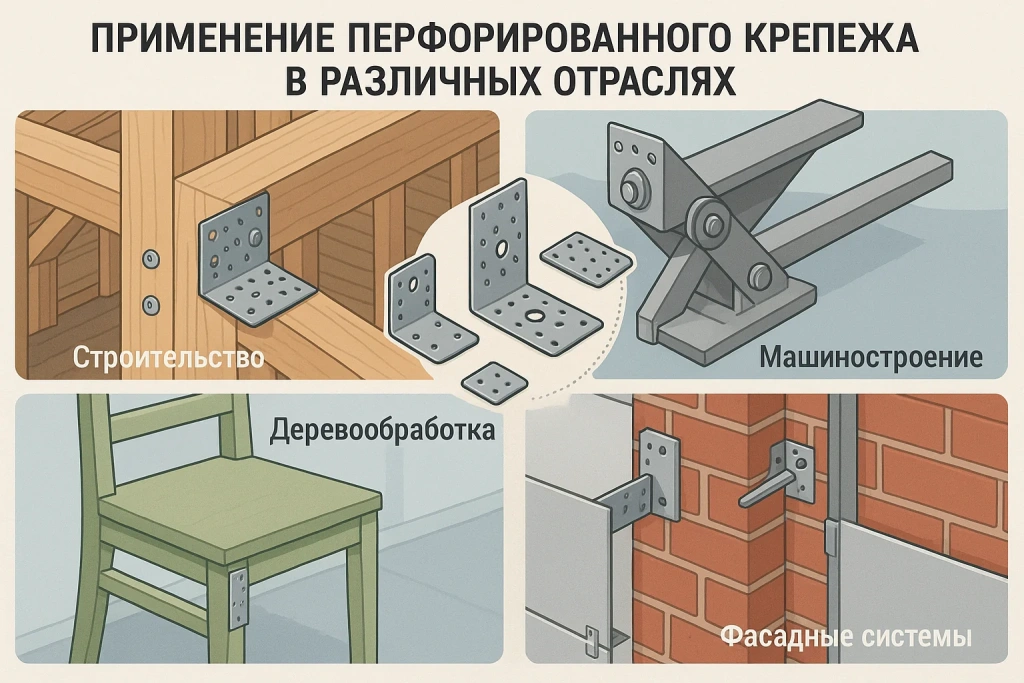

Применение перфорированного крепежа в различных отраслях

Благодаря сочетанию прочности, удобства монтажа и устойчивости к внешним воздействиям, перфорированный крепеж нашел применение во множестве отраслей. Использование таких металлических элементов значительно упрощает и ускоряет работы, позволяя сократить сроки строительства без потери качества. Рассмотрим, где и как применяются различные виды перфорированного крепежа:

В строительстве

Основная сфера использования – строительство, особенно деревянное домостроение и каркасные конструкции. Перфорированный крепеж стал незаменим при возведении домов из бруса, каркасных домов, беседок, хозяйственных построек. С его помощью соединяют стропила крыши с мауэрлатом (через уголки и пластины), крепят лаги пола к обвязке или к балкам, стыкуют элементы стропильных ферм. Крепежные пластины активно используются при сооружении кровли, мансард, перекрытий – они скрепляют между собой доски в плоскости, например, при наращивании длины пролета или усилении узлов. Уголки монтажные позволяют прочно стыковать стойки каркаса с ригелями, делать углы стен, крепить раскосы. Опоры бруса применяются при установке межэтажных балок и лестничных маршей – балка надежно фиксируется без врубок. Все это значительно ускоряет сборку деревянных конструкций и повышает их надежность. Кроме того, перфорированный крепеж используют и в работах с кирпичом или бетоном: анкеровочные уголки прикрепляют деревянные элементы к бетонным колоннам или стенам, перфолентой стягивают несущие части кладки для усиления. Важно, что большинство таких изделий оцинкованы, поэтому пригодны и для наружных работ, и для влажных помещений – они не подвержены коррозии со временем. В итоге современное строительство трудно представить без перфорированного крепежа: он обеспечивает быстрое, экономичное и качественное соединение элементов конструкции.

В мебельном производстве

Мебельная промышленность широко использует перфорированный металлический крепеж при сборке корпусной и мягкой мебели. Многие фабричные изделия (столы, стулья, шкафы, кровати) содержат скрытые уголки и пластины, которые удерживают детали под прямым углом или усиливают узлы. Например, небольшие мебельные уголки ставятся в углах шкафов для укрепления каркаса, плоские пластины могут соединять элементы каркаса дивана или кровати, крепить спинки. Для мебели часто применяются специальные мебельные уголки – они отличаются более аккуратным исполнением: небольшие размеры (20×20 мм, 30×30 мм и т.д.), закругленные края и уменьшенное число отверстий, чтобы не испортить внешний вид изделия. Тем не менее, по функции это тот же перфорированный крепеж. В кухонной мебели перфорированные уголки держат полки и столешницы, соединяют модули между собой. Применение металлических крепежей придает мебели дополнительную прочность и долговечность: со временем соединения на одних шурупах могут разболтаться, а наличие стального уголка предотвращает расшатывание. Также, перфорированные крепежные пластины выручают при ремонте мебели – ими можно подкрепить треснувшее основание стула или усилить угол старого шкафа, продлив жизнь изделию. Преимущество для мебельщиков заключается в простоте монтажа таких крепежей и отсутствии необходимости в сложной обработке древесины: детали соединяются без клея и шиповых соединений, что экономит время и деньги в производстве.

В ремонте и отделке

При ремонтно-отделочных работах перфорированный крепеж помогает решать самые разнообразные задачи. Во время реконструкции помещений часто требуется усиливать существующие конструкции или монтировать новые элементы к уже стоящим – здесь на помощь приходят металлические уголки и пластины. Например, если нужно прикрепить новую перегородку или брус к бетонной стене, используются анкерные уголки с перфорацией (большим отверстием под анкерный болт к стене и несколькими под шурупы к деревянному элементу). При установке дверных коробок или оконных рам монтажные пластины служат креплением коробки к проему. Внутри помещений перфорированный крепеж применяют для крепления разных настенных конструкций: полок, кронштейнов, подвесных систем. Универсальные перфорированные уголки нередко используют домашние мастера для сборки каркасов из дерева при обустройстве кладовок, гаражей, мастерских – уголок позволяет быстро соединить брусья без столярных навыков. Также, в отделке востребованы перфорированные ленты и подвесы для крепления подвесных потолков, профилей гипсокартона, вентиляционных решеток. Гибкой перфолентой можно, к примеру, прикрепить декоративные элементы или светильники там, где жесткие крепежи не подходят. При усилении поврежденных элементов строений (треснувших балок, прогнувшихся лаг) на время ремонта ставят крепежные пластины и уголки как временные распорки. Таким образом, в сфере ремонта и отделочных работ перфорированный крепеж обеспечивает простое и надежное решение для множества нестандартных ситуаций, помогая крепить «что угодно к чему угодно».

В монтаже инженерных систем

Инженерные системы зданий – отопление, водопровод, электрика, вентиляция – также требуют надежного крепления коммуникаций, и здесь очень кстати приходится перфорированный крепеж. Основной «универсальный солдат» в этой области – все та же перфорированная монтажная лента, про которую упоминалось выше. Ею фиксируют трубы отопления и водоснабжения к стенам и потолкам, подвешивают воздуховоды вентиляции, крепят короба кондиционеров. Например, при установке вентиляции применяют специальный перфорированный крепеж из прочной оцинкованной стали, устойчивой к коррозии – это могут быть как полосы-ленты, так и перфорированные подвесы определенной формы. Электромонтажники используют перфоленту для крепления кабельных лотков и пучков проводов – лента позволяет аккуратно привязать кабели к конструкции потолка или стены, не пережимая их. Кроме ленты, популярны перфорированные хомуты и подвесы – металлические полоски с отверстиями и замком, которыми можно обхватить трубу или кабель и прикрепить к перекрытию. В монтаже кондиционеров и котельного оборудования находят применение перфорированные уголки и профили – из них собирают рамы и кронштейны для крепления агрегатов на стенах. Преимущество всех этих изделий – возможность быстро и надежно закрепить элементы коммуникаций любой конфигурации, подстроиться под требуемое расстояние и уровень. Гибкий перфорированный крепеж особенно выручает на сложных участках, экономя время и усилия монтажников. К примеру, монтажник может отрезать нужный кусок ленты и сразу зафиксировать трубу на месте, тогда как без перфоленты пришлось бы изготавливать индивидуальный кронштейн. Таким образом, в инженерных системах перфорированный крепеж повышает эффективность и надежность монтажа, обеспечивая безопасную эксплуатацию коммуникаций.